Diez maneras de pensar más inteligentemente sobre el diseño del centro de distribución.

Revisamos cuatro áreas funcionales que son clave para el diseño y operación inteligente del almacén.

Introducción

El Rubik’s Cube ofrece 43 trillones de arreglos posibles de sus piezas en busca de una solución. Otro tipo de rompecabezas mecánico 3-D es el centro de distribución “cubo” o “caja”. Aunque sus permutaciones no se extienden a la enésima potencia, son considerables, ya que la combinación de arquitectura, sistemas mecánicos, controles y software llevan a acertijos de toma de decisiones al cuadrado y en cubos.

El Rubik’s Cube ofrece 43 trillones de arreglos posibles de sus piezas en busca de una solución. Otro tipo de rompecabezas mecánico 3-D es el centro de distribución “cubo” o “caja”. Aunque sus permutaciones no se extienden a la enésima potencia, son considerables, ya que la combinación de arquitectura, sistemas mecánicos, controles y software llevan a acertijos de toma de decisiones al cuadrado y en cubos.

Ya sea para abordar el enigma del cubo de Rubik o el rompecabezas del centro de distribución, el uso de algoritmos matemáticos es clave para encontrar una solución correcta. Con este último, sin embargo, requiere más que la aplicación consistente de cálculos complejos. A diferencia del Rubik’s Cube, el centro de distribución es dinámico, con la necesidad de adaptarse a las cambiantes oportunidades del mercado, las presiones competitivas, la combinación de productos, la tecnología y otras variables, especialmente las imprevistas. El análisis basado en datos y las métricas por sí solos son insuficientes. Deben atenuarse con la experiencia en la operación cotidiana de un centro de distribución y sus extravagantes caprichos.

¿Hay un diseño de centro de distribución óptimo? Quizás haya en la teoría. Sin embargo, muchos expertos en este campo argumentarían convincentemente que la solución óptima es un sistema de distribución que satisfaga completamente los requisitos operativos actuales y ofrezca flexibilidad y escalabilidad para explotar oportunidades de mercado de forma rápida y relativamente económica y adaptarse a las demandas de los clientes. En otras palabras, un “almacén inteligente”.

Este documento revisará cuatro áreas funcionales: evaluación de la situación; planeando y diseñando; consideraciones de flujo de trabajo; y problemas de salud, seguridad y medio ambiente (HSE), que son clave para el diseño y operación inteligente del almacén.

Evaluación de la situación

Equilibrio de Analytics con lo Anecdótico

El poder de las computadoras sin duda ha tenido un profundo efecto en todos los aspectos de la vida humana. En el campo de los negocios, surgió toda una escuela de pensamiento de gestión que dependía exclusivamente del modelado estadístico para los procesos de toma de decisiones. Conocidos como los “whiz kids”, esta generación de ejecutivos creó algunas de las calamidades más espectaculares en la historia comercial de Estados Unidos.

El poder de las computadoras sin duda ha tenido un profundo efecto en todos los aspectos de la vida humana. En el campo de los negocios, surgió toda una escuela de pensamiento de gestión que dependía exclusivamente del modelado estadístico para los procesos de toma de decisiones. Conocidos como los “whiz kids”, esta generación de ejecutivos creó algunas de las calamidades más espectaculares en la historia comercial de Estados Unidos.

Su error fue obvio: la aplicación de modelos estáticos unidimensionales en un entorno dinámico en última instancia conducirá al fracaso.

Ciertamente, una recopilación exhaustiva de datos de cumplimiento del almacén junto con análisis objetivos es un primer paso esencial para evaluar exhaustivamente los sistemas y el rendimiento actuales del almacén. Como uno necesita arcilla para hacer ladrillos, también debe tener datos para establecer puntos de referencia y métricas. Estos son críticos para proyectar los requisitos operacionales futuros, así como para evaluar las capacidades actuales de cumplimiento.

La recopilación y el análisis de datos, por importantes que sean, forman solo una parte del rompecabezas de evaluación. Recopilar información de todos los interesados de todos los niveles de la organización se basa en los datos estadísticos. Para obtener una visión más completa de la eficiencia de un sistema, desde inventarios, precisión de la preparación de pedidos y métricas operacionales, hasta la eficiencia de los sistemas de manejo de materiales automatizados y software relacionado, busque el asesoramiento objetivo de expertos en cadenas de suministro que puedan realizar observaciones informadas sobre el funcionamiento de su sistema de distribución, y hable con las personas que viven con él y lo utilizan todos los días.

Equilibrar los datos estadísticos manejados por computadora con la experiencia humana expondrá las disparidades entre los números y las realidades observadas, asegurando así que se capture una imagen más real durante la fase de evaluación. Los algoritmos por sí solos no resolverán el rompecabezas de tu centro de distribución.

Planeamiento y diseño

Construya hoy, Diseñe para el futuro

La sabiduría común aconseja no comprar más casa de la que necesita. Un buen consejo, a menos que seas una familia en crecimiento con esperanza de armar tu propio equipo de futbol en un futuro no muy lejano. Esta misma advertencia se aplica al diseño y la construcción de su “casa” de distribución. Cree solo lo que necesita hoy, pero con la vista puesta en el crecimiento futuro.

La sabiduría común aconseja no comprar más casa de la que necesita. Un buen consejo, a menos que seas una familia en crecimiento con esperanza de armar tu propio equipo de futbol en un futuro no muy lejano. Esta misma advertencia se aplica al diseño y la construcción de su “casa” de distribución. Cree solo lo que necesita hoy, pero con la vista puesta en el crecimiento futuro.

Es tentador sobre dimensionar un sistema de almacén en términos de capacidad y potencialidad. Los gerentes son por naturaleza optimistas de que excederán los objetivos de crecimiento más pronto que tarde. Pero comprometer demasiado el precioso capital con un futuro estado que aún no se puede alcanzar es una decisión comercial cuestionable. Un enfoque más pragmático que minimice las inversiones iniciales mientras se protege contra un futuro incierto de crecimiento puede ser un camino de acción más prudente, y libera capital para otras oportunidades.

La respuesta es diseñar un centro de distribución que sea tanto flexible como escalable para adaptarse de manera rentable al crecimiento futuro y a los avances en tecnología. Requiere previsión y pensamiento progresivo para converger con éxito el equipo, el software, las personas y los procesos en una “casa” expandida. Esto se puede lograr en gran medida mediante el diseño modular. Por ejemplo, una compañía tenía un plan de crecimiento de cinco años para expandirse de 10,000 SKU a 30,000 SKU.

Pero en lugar de planear manejar 30,000 SKU desde el principio, sus instalaciones fueron inteligentemente diseñadas para expandirse para un crecimiento incremental mediante el uso de componentes flexibles, como un módulo de selección de varios niveles, que podría ampliarse para acomodar SKU adicionales a lo largo del tiempo. Este tipo de pensamiento ayuda a evitar la sobreinversión y los costos de capital, sin embargo, considera el flujo de materiales óptimo para las operaciones actuales mientras se sientan las bases para una futura expansión exitosa.

Igualmente importante, es que el diseño del centro de distribución incluya los planes para permitir la implementación de la expansión de la capacidad incremental sin perturbar las operaciones diarias.

Tome las excepciones fuera de línea

“Las órdenes especiales no nos molestan”. ¿En serio? Bueno, deberían hacerlo, porque si usted ha diseñado un sistema para manejar todas las solicitudes de pedidos posibles, entonces es casi seguro que lo ha sobrediseñado.

Y esto significa costos adicionales y complejidades. Las excepciones son solo eso: excepcionales. Los flujos de trabajo estacionales para incluir estaciones de envoltura de regalos personalizadas, expedición extraordinaria, solicitudes o adaptaciones de clientes altamente especializadas o sensibles, etc., son mejores y más rentables cuando los resolvemos fuera de línea. Su sistema de distribución tiene la máxima eficiencia cuando se aplica completamente a sus misiones principales: flujo de material principal.

Un sistema de control de almacén (WCS): los cerebros reales de la operación

La frustración del administrador con costosas caminos para actualizar los sistemas de gestión de almacenes (WMS), la falta de comunicación entre sistemas y la imposibilidad de generar vistas en tiempo real del rendimiento del centro de distribución han llevado al desarrollo de middleware del sistema de control de almacén (WCS). Una interfaz bidireccional en tiempo real capaz de conectar todos los sistemas de almacenamiento, el software WCS funciona como un bus de servicio, brindando capacidades de enrutamiento de información y conexión que conectan software y sistemas de automatización dispares para que funcionen como una sola unidad. Mediante el uso de adaptadores o agentes de fácil configuración, el software WCS permite que las nuevas islas de automatización se implementen de manera rápida y sencilla y se integren por completo cuando sea necesario.

La frustración del administrador con costosas caminos para actualizar los sistemas de gestión de almacenes (WMS), la falta de comunicación entre sistemas y la imposibilidad de generar vistas en tiempo real del rendimiento del centro de distribución han llevado al desarrollo de middleware del sistema de control de almacén (WCS). Una interfaz bidireccional en tiempo real capaz de conectar todos los sistemas de almacenamiento, el software WCS funciona como un bus de servicio, brindando capacidades de enrutamiento de información y conexión que conectan software y sistemas de automatización dispares para que funcionen como una sola unidad. Mediante el uso de adaptadores o agentes de fácil configuración, el software WCS permite que las nuevas islas de automatización se implementen de manera rápida y sencilla y se integren por completo cuando sea necesario.

Al colocar el software WCS en el centro de la arquitectura del sistema, se crea un único punto de integración para todos los sistemas. Al eliminar el WMS del medio de la arquitectura del sistema, se eliminan las necesidades de integraciones múltiples y complejas y la codificación rígida personalizada cuando el WMS se actualiza a una versión más nueva.

Por estas razones, elegir e implementar un WCS es tan importante como el propio sistema de automatización de manejo de materiales. El software WCS ofrece beneficios económicos y de eficiencia tangibles, que incluyen:

- Reducción en las modificaciones y personalización de WMS

- Capacidades mejoradas de informes y métricas en tiempo real

- Comunicaciones en tiempo real entre sistemas dispares

- Escalabilidad a largo plazo de los sistemas operativos

Deje que fluya: Eliminación de embotellamientos

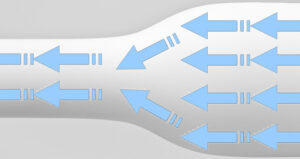

La pesadilla de todos los sistemas de proceso es el cuello de botella. Los procesadores gastan un esfuerzo considerable para evitarlos en el diseño del sistema e incluso más tiempo y dinero cuando inevitablemente ocurren en el mundo real. Al diseñar un nuevo sistema de automatización, es importante darse cuenta de que el punto de máximo rendimiento debe ser tan bueno como el punto más restringido en el sistema. Identifique el punto más restringido y planifique de manera anticipada para mejorar el rendimiento. Es probable que esto requiera la planificación de formas de reducir la congestión general, como la colocación de ubicaciones “anticipadas” para agilizar el flujo de material directamente al empaque. El objetivo final es utilizar alternativas de enrutamiento dinámico para trabajar en áreas de procesamiento congestionadas, mejorar el rendimiento y reducir el tiempo de la orden en el sistema. Del mismo modo, al actualizar los sistemas de manejo de materiales existentes, observe de cerca los componentes con bajo rendimiento en su sistema de manejo de materiales; centrarse en formas de mejorar los flujos de materiales y eliminar los cuellos de botella actuales y potenciales.

La pesadilla de todos los sistemas de proceso es el cuello de botella. Los procesadores gastan un esfuerzo considerable para evitarlos en el diseño del sistema e incluso más tiempo y dinero cuando inevitablemente ocurren en el mundo real. Al diseñar un nuevo sistema de automatización, es importante darse cuenta de que el punto de máximo rendimiento debe ser tan bueno como el punto más restringido en el sistema. Identifique el punto más restringido y planifique de manera anticipada para mejorar el rendimiento. Es probable que esto requiera la planificación de formas de reducir la congestión general, como la colocación de ubicaciones “anticipadas” para agilizar el flujo de material directamente al empaque. El objetivo final es utilizar alternativas de enrutamiento dinámico para trabajar en áreas de procesamiento congestionadas, mejorar el rendimiento y reducir el tiempo de la orden en el sistema. Del mismo modo, al actualizar los sistemas de manejo de materiales existentes, observe de cerca los componentes con bajo rendimiento en su sistema de manejo de materiales; centrarse en formas de mejorar los flujos de materiales y eliminar los cuellos de botella actuales y potenciales.

Consideraciones de flujo de trabajo

Atrapando la ola

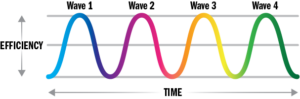

Los surfistas experimentados han desarrollado un sexto sentido cuando se trata de anticipar el ritmo de las olas. De manera similar, los gerentes de almacén pueden usar datos para predecir “olas” de órdenes. También conocido como “picking de olas”, es una aplicación de programación de intervalos cortos para asignar la carga de trabajo en intervalos (es decir, olas). Esto permite a la administración coordinar las diversas actividades paralelas y secuenciales necesarias para completar la tarea. Los datos de oleaje incluyen la carga de trabajo por función (por ejemplo, selección de caja, preparación de reempaquetado, movimiento de paleta, reabastecimiento de posición de picking, etc.). Esto proporciona la información para calcular los requisitos del personal y asignar personal por función, con la expectativa de que el trabajo en cada función y dentro de cada oleada se pueda iniciar y completar casi al mismo tiempo.

Los surfistas experimentados han desarrollado un sexto sentido cuando se trata de anticipar el ritmo de las olas. De manera similar, los gerentes de almacén pueden usar datos para predecir “olas” de órdenes. También conocido como “picking de olas”, es una aplicación de programación de intervalos cortos para asignar la carga de trabajo en intervalos (es decir, olas). Esto permite a la administración coordinar las diversas actividades paralelas y secuenciales necesarias para completar la tarea. Los datos de oleaje incluyen la carga de trabajo por función (por ejemplo, selección de caja, preparación de reempaquetado, movimiento de paleta, reabastecimiento de posición de picking, etc.). Esto proporciona la información para calcular los requisitos del personal y asignar personal por función, con la expectativa de que el trabajo en cada función y dentro de cada oleada se pueda iniciar y completar casi al mismo tiempo.

En otras palabras, la forma en que el producto se lanza al piso juega un papel importante en la operación exitosa del sistema de distribución. ¿Todas las estaciones de preparación trabajan a igual capacidad? ¿Las actividades de reposición están sucediendo en paralelo para respaldar la disponibilidad del producto? Y, ¿existen planes de recirculación para permitir que las zonas congestionadas se pongan al día? Todas estas son preguntas para las cuales usando los datos del sistema de automatización o los datos de “simulación” se puede rencontrar la respuesta. Utilice estos resultados para lograr escenarios ideales de picking de olas agrupando las órdenes de tal manera que las tareas se distribuyan de manera más efectiva al piso del almacén. Confíe en esta información para comprender la capacidad de la zona de selección y liberar las órdenes para que coincidan. Finalmente, incorpore la capacidad de derivación cuando sea necesario y redirija o recircule los materiales hasta que la capacidad vuelva a estar disponible.

Asignaciones de inventario: cuando la postergación es algo bueno

Toda nuestra vida nos enseñaron a llegar a tiempo o, mejor aún, a cumplir con las citas o entregar las tareas. Generalmente es un buen consejo, excepto cuando se trata de decisiones de asignación de inventario con sistemas automatizados de cumplimiento de pedidos. En este caso, un poco de tardanza puede ser algo bueno. Las decisiones de asignación de reposición / traslado de inventario deben tomarse lo más tarde posible en función de una vista en tiempo real de los requisitos de pedido y los niveles de inventario.

Toda nuestra vida nos enseñaron a llegar a tiempo o, mejor aún, a cumplir con las citas o entregar las tareas. Generalmente es un buen consejo, excepto cuando se trata de decisiones de asignación de inventario con sistemas automatizados de cumplimiento de pedidos. En este caso, un poco de tardanza puede ser algo bueno. Las decisiones de asignación de reposición / traslado de inventario deben tomarse lo más tarde posible en función de una vista en tiempo real de los requisitos de pedido y los niveles de inventario.

Una de las formas más rápidas de frustrar a los clientes es no tener inventario a mano para cumplir con sus pedidos. Lo que es peor es tener el inventario a mano, pero no usarlo para pedidos urgentes debido a las previas asignaciones a otros pedidos que ya están en la cola. Desafortunadamente, esto puede suceder con muchos procesos de asignación de inventario donde se bloquea el inventario para que no se recoja prematuramente. Retrasar la asignación proporciona el tiempo necesario para equilibrar los datos de pedidos más recientes con los niveles de inventario total en todo el sistema (ubicaciones de picking y bulk). Esta información le permitirá al operador evitar mejor el problema más común: la imposibilidad de cumplir con los pedidos, ya que el inventario en las ubicaciones de picking se ha bloqueado para los pedidos que no se han lanzado para el picking.

Del mismo modo, con los sistemas automatizados de manejo de materiales, posponer la toma de decisiones hasta el último segundo posible proporciona ventajas. Por ejemplo, considere un sistema automatizado de puesta en tienda en el que el producto se instala en un sistema de transporte y se desvía a la zona de clasificación apropiada. La decisión de desviar cada caso generalmente se toma en el momento de la inducción. Sin embargo, al retrasar la decisión, un WCS robusto puede considerar el equilibrio de la carga de trabajo en cada zona de clasificación en su proceso de toma de decisiones, mejorando así el rendimiento general del sistema y los empleados que realizan las tareas de puesta en tienda.

Revisión continua del Slotting

Slotting sería una cuestión simple dentro de un modelo de cumplimiento estático. Pero los productos cambian y la demanda fluctúa constantemente. La revisión continua y las tomas de decisiones son imperativas para lograr la eficiencia operativa y la satisfacción del cliente.

Slotting sería una cuestión simple dentro de un modelo de cumplimiento estático. Pero los productos cambian y la demanda fluctúa constantemente. La revisión continua y las tomas de decisiones son imperativas para lograr la eficiencia operativa y la satisfacción del cliente.

Los gerentes de operaciones de almacén deben evaluar continuamente las estrategias de asignación de espacios para garantizar la alineación con los cambiantes modelos comerciales. Las asignaciones de ubicaciones está sujeta a cambios debido a los diferentes ciclos de vida del producto, las nuevas introducciones de SKU y su posterior impacto en las frecuencias de reabastecimiento. La revisión periódica y cuidadosa de la asignación de espacios al inventario, la frecuencia de reaprovisionamiento y otros informes relevantes revelarán si los artículos tienen la mejor ubicación. También ayudará a reducir los artículos obsoletos para dar lugar a nuevos productos de alta demanda.

El objetivo final es crear un equilibrio entre el reabastecimiento y la eficacia de picking teniendo el inventario correcto disponible a mano y en las ubicaciones correctas. Y manteniendo el recorrido de picking más pequeño, la distancia recorrida por el personal se puede minimizar para lograr la eficiencia de cumplimiento.

Factores humanos

El elemento humano

“Las personas son nuestro activo más importante”. ¿De veras creemos eso o solo se trata de una perogrullada diáfana? ¿Tomamos en serio los problemas de la fuerza de trabajo de la salud, la seguridad y el medio ambiente o nos limitamos a fingirles?

Mantener los factores humanos en la cima de la mente al diseñar un centro de distribución es fundamental para el desarrollo y la retención de una fuerza de trabajo concienzuda y fortalecida. ¿La instalación tiene suficiente iluminación y ventilación con equipos, etc.? ¿Qué tan limpio es? ¿Estamos en conformidad con todas las normas de seguridad gubernamentales y de la industria? ¿Están los productos ubicados para optimizar los flujos de trabajo de picking y minimizar la distancia de viaje de los recolectores? ¿Están manejando pesos y grosores dentro de la capacidad del personal? Todos los aspectos del entorno de trabajo deben evaluarse en términos de salud y seguridad de los empleados. Realmente son el activo más importante para maximizar el retorno de la inversión del sistema de cumplimiento.

Y, por último, no subestime la importancia de capacitar a los empleados en operaciones de almacén. Al igual que las instalaciones y el equipo de manejo de materiales, la fuerza laboral debe ser flexible y escalable para adaptarse a las condiciones cambiantes y las demandas estacionales. La recuperación de la inversión estará acompañada por una fuerza de trabajo más activa, mejor preparada para implementar cambios y acomodar las fluctuaciones de flujo de materiales.

La ubicación realmente importa

La ubicación del centro de distribución se ha convertido en una ciencia en sí misma. Las ubicaciones óptimas de instalaciones simples o múltiples basadas en la latitud / longitud para cada punto de demanda, así como los factores de peso tales como millas, número total de envíos, índice de costo de vida, costos de mano de obra, etc., son bien entendidos y estadísticamente verificables. Pero quizás el factor más importante, si no el más ignorado, es el elemento humano en la ecuación.

¿Es la ubicación prospectiva capaz de proporcionar una fuerza de trabajo con las habilidades requeridas para cumplir consistentemente la misión de la instalación? ¿Hay un grupo suficiente de personas para acomodar la expansión y el desgaste previsto, incluso si se establecen otras operaciones del centro de distribución en la misma vecindad? Igualmente importante, ¿hay talento gerencial local disponible? ¿Es el área lo suficientemente atractiva como para atraer a los empleados clave a mudarse con sus familias?

Resumen

Al enfrentar los muchos problemas relacionados con el diseño y la operación del centro de distribución, los algoritmos solos son insuficientes para determinar una solución óptima. Como el Cubo de Rubik, donde una combinación aparentemente infinita de decisiones puede conducir a la solución del rompecabezas: la planificación y el diseño del centro de distribución requiere un enfoque estratégico y una consideración cuidadosa desde múltiples ángulos. Sin duda, la flexibilidad y la escalabilidad deben ser integrales al diseño del centro de distribución a fin de lograr el equilibrio perfecto entre la inversión inicial y la capacidad de expansión futura. Y sin un diseño objetivo, pueden caer en la trampa de diseñar algo como lo que promete una marca de equipos de manejo de materiales en lugar de combinar el equipo ideal, WMS, WCS y las tecnologías asociadas de acuerdo con las demandas específicas del modelo de distribución único de cada compañía.